Последнее обновление: 07.06.2024

генеральный директор

«СК-5»

Группа компаний «Стройкомплекс-5», отмечающая в 2021 году свой 30-летний юбилей, с 1995 года занимается разработкой и изготовлением опорных частей различных типов. За этот период изготовлено более 8000 опорных частей на нагрузки от 10 до 2620 т. Кроме этого, «Стройкомплекс-5» изготовил и отправил заказчика в различные регионы России – от Калининграда до Камчатки – свыше 12000 пог. метров деформационных швов и более 350 сейсмозащитных устройств различных типов.

Разработанные конструкции опорных частей защищены несколькими патентами РФ на изобретения и полезные модели. Вся продукция группы компаний «Стройкомплекс-5» успешно прошла сертификационные испытания в АО «НИИ Мостов» и в других научно-исследовательских организациях России.

Для изготовления опорных частей используются исключительно отечественные материалы и комплектующие.

Наиболее эффективны шаровые сегментные (сферические) опорные части, которые обеспечивают свободный поворот опорного узла в любом направлении, что принципиально важно при недостаточной жесткости поперечных балок или диафрагм и при монтажных операциях.

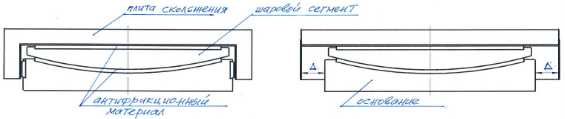

Шаровая сегментная опорная часть (рис. 1) по существу состоит из трех прокладок, работающих в основном на сжатие. В связи с этим рассуждения некоторых (главным образом, зарубежных) поставщиков о применении для опорных частей каких-то особых марок сталей, являются просто пиаром. Но весьма важным является выбор антифрикционного материала для пар скольжения.

Современные типы опорных частей (стаканные, шаровые сегментные, тангенциальные скользящие) в качестве важнейших элементов используют синтетические материалы, входящие в состав антифрикционной пары. Это фторопласт и его модификации или высокопрочный полиэтилен, а также смазочные материалы, заполняющие специальные лунки.

Если собственно фторопласты и материалы на их основе относятся к числу материалов, имеющих практически неограниченный срок службы, определяемый химическими свойствами фторсодержащих материалов, то полиэтилены и их производные химически разлагаются в сроки, существенно меньшие, чем предполагаемый срок службы сооружения. Об этом поставщики опорных частей предпочитают умалчивать.

При конструировании опорных частей следует учитывать и существенные деформации сжатия антифрикционных материалов под нагрузкой и их износ при трении скольжения.

Особо следует осветить вопросы, связанные с работой пары скольжения.

1. Во всех опорных частях, использующих в антифрикционных целях трение скольжения по листовому антифрикционному материалу коэффициент трения, предусмотренный п. 6.28 СП 35.13330.2011, обеспечивается исключительно за счет смазки, закладываемой в лунки, расположенные в листах антифрикционного материала. Таким образом, надо четко понимать, что опорные части работают на основе жидкостного трения. Исследования показывают, что коэффициенты трения «сухих» антифрикционных листовых материалов в 5–10 раз выше!

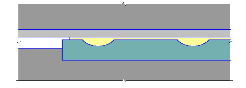

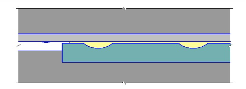

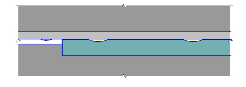

2. Смазка трущихся поверхностей осуществляется за счет выдавливания смазочного материала из лунок в процессе взаимного перемещения контактирующих элементов опорной части. При этом антифрикционный материал обминается, и в процессе работы по мере энтропии смазки антифрикционный материал начинает истираться, позволяя новым порциям смазки попадать в рабочую зону. Из смеси смазки и отходов антифрикционного материала на поверхности нержавеющей стали образуется валик, размеры которого увеличиваются во времени. Соответственно, толщина антифрикционного материала уменьшается не только за счет обмятия, но и за счет истирания. Если бы истирание отсутствовало, в какой-то момент началось бы сухое трение, и работа опорной части перестала бы соответствовать расчетным предпосылкам. Стадии истирания-износа в процессе эксплуатации приведены на рис. 2.

Рис. 2. Стадии истирания-износа антифрикционного материала.

3. Поскольку коэффициент трения по п. 6.28 СП 35.13330.2011 зависит от удельного давления на антифрикционный материал, и это подтверждается материалами испытаний, весьма важным фактором является допускаемая величина давления, определяемая физико-химическими свойствами конкретного материала. Необходимо отметить, что практически все синтетические материалы не имеют жестко нормируемых пределов сжатия. Сжимаемость материала является функцией его деформаций под давлением. Наиболее податлив чистый фторопласт. Введение в него различных добавок увеличивает жесткостные характеристики. Полиэтилены имеют примерно такие же свойства.

Тем не менее, применение более прочных на сжатие материалов позволит уменьшить размеры опорной части и, соответственно, снизить стоимость изготовления. При этом необходимо учитывать, что лимитирующим становится давление на бетон подферменника, и для распределения нагрузок потребуются металлические прокладки или другие решения (например, использование для подферменника материалов повышенной прочности либо использование косвенного армирования).

Таким образом, вопрос о стоимости устройства опорных узлов необходимо рассматривать в комплексе. В связи с этим применение в качестве антифрикционного какого-то особо прочного материала, например, металла (в частности, бронзы) с лунками или другими приспособлениями для автоматической смазки в течение всего срока эксплуатации практически невозможно, т.к. при отсутствии обмятия и истирания антифрикционного материала смазка перестает поступать в зону взаимных перемещений контактирующих деталей. Не случайно в механизмах, использующих трение скольжения, обязательно предусматривается пополнение смазки в процессе эксплуатации, что для опорных частей невозможно.

Учитывая изложенное, оптимальное сочетание деформативности антифрикционного материала и его истираемости обеспечат наиболее благоприятные условия работы опорной части и ее максимально возможный срок службы. Поиски материала, у которого коэффициент сухого трения приближался бы к жидкостному, можно продолжать. Успех этих поисков приведет к созданию новых типов опорных частей.

В последнее время появились новые материалы, характеризующиеся высокой прочностью на сжатие: модифицированные (армированные) фторопласты и высокомодульные полиэтилены. Такие материалы воспринимают давление до 60–80 МПа. Известны листовые материалы с прочностью до 120 МПа, но вопрос об их работоспособности в течение длительного времени с учетом обеспечения самосмазываемости трущихся поверхностей требует подтверждения.

В то же время тканый антифрикционный материал «Даклен» обладает особыми свойствами – он работает без смазки, и группа компаний «Стройкомплекс-5» широко применяет его в опорных частях на нагрузки до 200 т. Применение его для бóльших нагрузок имеет чисто технологические ограничения.

4. Весьма важное значение имеет используемый в опорной части смазочный материал. Применяемые обычно смазки обеспечивают нормативный коэффициент трения, но, если использовать смазочные материалы нового поколения, можно существенно уменьшить коэффициент трения при низких температурах, что даст значительный эффект.

Возможность использования тех или иных смазочных материалов определяется их долговечностью, т.е. сроком сохранения стабильности вязкости и текучести в течение длительного времени при различных температурах. К сожалению, достоверной информации о свойствах смазочных материалов во времени получить не удается.

Тем не менее, необходимо в любом случае предусматривать возможность замены опорных частей, хотя бы для восстановления работоспособности пары скольжения. С этой точки зрения недопустимы предлагаемые рядом поставщиков технические решения, при которых для замены опорной части потребуется значительная разборка бетона монолитных железобетонных пролетных строений и подферменников.

5. При расчетах мостовых сооружений горизонтальные усилия от воздействия температуры вычисляются при нормативных постоянных нагрузках (п. 6.28 СП 35.13330.2011). В связи с этим величины коэффициентов трения при максимальных давлениях, на которые обычно обращают внимание в первую очередь, при проектировании оказываются неактуальными. И здесь особо следует обращать внимание на соотношение постоянных и временных нагрузок на опору.

Крепление опорных частей

Шаровые сегментные опорные части требуют обязательного крепления к опорному листу пролетного строения и к подферменнику в следующих случаях:

- в железнодорожных мостах – всегда;

- при минимальном значении нагрузки, не превышающем 25% от максимальной;

- при горизонтальных нагрузках, превышающих 10% от вертикальных;

- при расположении моста на продольном или поперечном уклоне, превышающем 0,002.

В этих случаях обязательно использование клиновых прокладок между опорным листом и плитой скольжения опорной части. Крепление этого узла обязательно; - при строительстве в сейсмических районах.

Крепление может не предусматриваться при постоянной нагрузке, превышающей 75% от суммарной.

В принципе, не требуют крепления всесторонне подвижные опорные части, за исключением случаев расположения моста на продольном или поперечном уклоне, превышающем 0,002. Крепление плиты скольжения опорной части к опорному листу в этом случае обязательно, но крепление нижнего балансира (основания) к подферменнику не требуется.

Крепление может быть рассчитано на передачу только горизонтальных нагрузок, на передачу только вертикальных отрывных нагрузок или на передачу и тех, и других усилий.

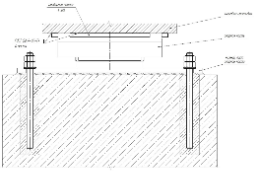

Крепление может выполняться одним из двух способов: с помощью болтов (стяжных и анкерных) или с помощью планок, привариваемых к опорным листам (или к клиновым прокладкам) и закладным листам подферменника.

Приварка любых элементов собственно опорной части к другим конструкциям категорически запрещается!

Крепление с помощью приварочных планок обеспечивает только передачу горизонтальных усилий. Болтовые крепления могут быть рассчитаны на передачу и горизонтальных, и вертикальных усилий. Один из вариантов крепления приведен на рис. 3.

О замене опорных частей катковых на шаровые сегментные

Группа компаний «Стройкомлекс-5» разработала и многократно применяла конструктивно-технологические решения по замене катковых и секторных опорных частей на шаровые сегментные опорные части. Замена таких опорных частей, как правило, сопряжена с необходимостью сохранить их высоту, которая значительно превышает высоту шаровых сегментных опорных частей. Для замены секторных и катковых опорных частей группа компаний «Стройкомплекс-5» спроектировала и поставляет шаровые сегментные опорные части в комплекте с переходными тумбами (рис. 4).

Проработана полная линейка опорных частей взамен изготовленных по типовым проектам, разработанным в 1950-х – 1970–х годах. Необходимо отметить одну важную деталь: шаровые сегментные опорные части имеют не только меньшую высоту по сравнению с катковыми, но и меньшие размеры в плане. С целью недопущения деформаций опорных листов необходимо устанавливать дополнительные распределительные листы достаточной толщины между опорной частью и пролетным строением, которые распределяют давление на всю ширину нижнего пояса фермы.

ГК СТРОЙКОМПЛЕКС-5

ГК СТРОЙКОМПЛЕКС-5

192171, СПб, ул. Бабушкина, 36

тел./факс: 812-560-71-69

е-mail: info@sc-5.ru

stroycomplex-5.ru